| 时代TH200数显A型邵氏硬度计 |

| 时代THBRV-187.5D/THBRVP-187.5E电动(数显 |

| 时代THB-3000E/THBS-3000E/THBS-3000DB直读 |

| THBP-62.5数显小负荷布氏硬度计 |

| TMVP-1/TMVP-1S大屏数显自动(手动)转 |

| 时代TMVM-1触摸屏显微维氏硬度计 |

管道焊接接头超声波检验技术规程 DL/T 820—2002 附录

管道焊接接头超声波检验技术规程附 录 A

(规范性附录)

携带式试块

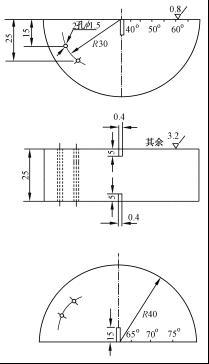

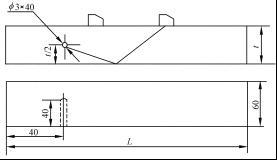

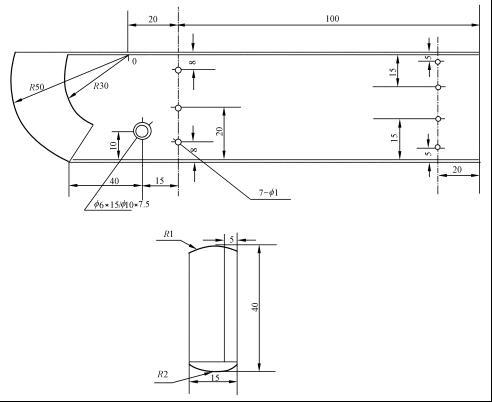

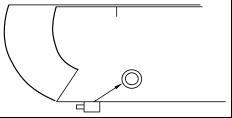

现场使用的携带式试块可根据需要选择,图A.1所示为可供选用的携带式试块。

图A.1 SD-Ⅳ型试块

管道焊接接头超声波检验技术规程附 录 B

(规范性附录)

焊接接头根部缺陷对比试块

SD-Ⅲ型对比试块,用于管道焊接接头根部缺陷的对比测定,型式见图B.1。

注:t—管壁厚度,由被检验材料厚度确定。

图B.1 SD-Ⅲ型对比试块

管道焊接接头超声波检验技术规程附 录 C

(规范性附录)

纵横波串列扫查检验方法

C.1 仪器和探头

a) 超声波探伤仪的工作方式必须具备一发一收工作状态。

b)为保证一发一收探头相对于串列基准线经常保持等距离移动,应配备适宜的探头夹具,夹具应适用于横方型及纵方型两种扫查方式。

c) 纵波探头和横波探头的频率必须相同,推荐采用2.5MHz或5MHz。

d) 横波探头折射角56°探头,纵波探头晶片尺寸采用 Φ14mm或 Φ20mm。

C.2 仪器调整

C.2.1 时基线扫描的调节

时基线扫描的调节采用折射角56°单横波探头,按5.3.4条的方法进行单声程调节。

C.2.2 灵敏度调整

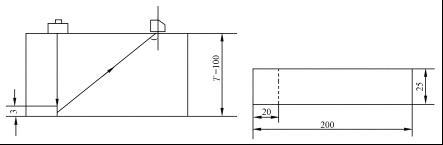

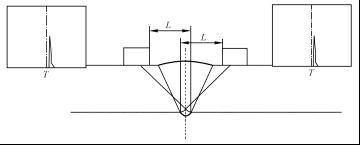

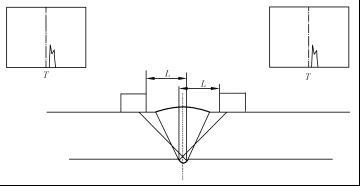

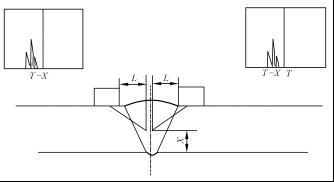

在图C.1所示的试块上,将用于发射的纵波探头置于线切割面正上方,然后在线切割面法线方向平行移动接收的横波探头找到最大反射波,调节增益使反射波幅为荧光屏满幅高度的40%,并以此基准波高作为扫查灵敏度。

图C.1 灵敏度调整

C.3 检验程序

C.3.1 检验准备

a) 检验面为对接焊缝的单面双侧。

b) 去除焊缝的余高,将焊缝打磨到与邻近母材平齐。

C.3.2 检验

C.3.2.1 扫查方式

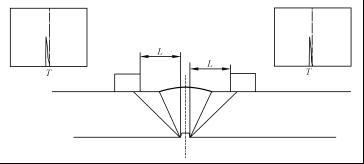

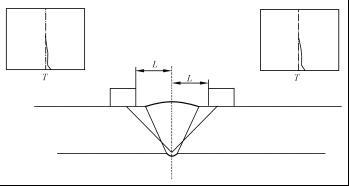

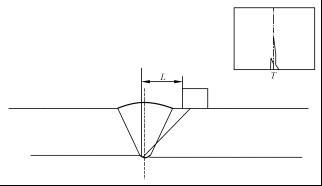

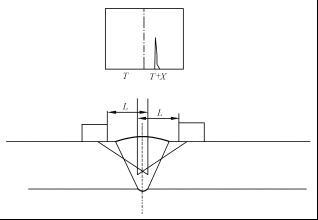

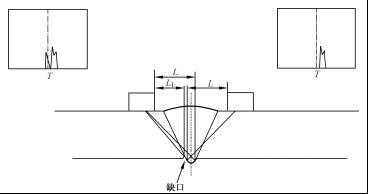

图C.2所示纵波探头放在管件焊缝的熔合面上方,横波探头放在同一探测面上与焊缝的熔合面垂直线方向前后移动,并采用横方形或纵方形串列扫查,扫查整个焊缝熔合线。

图C.2 扫查方式

C.3.2.2 缺陷

反射波幅达到或超过荧光屏满幅高度40%时判定为缺陷,应在焊缝的相应位置做出标记。

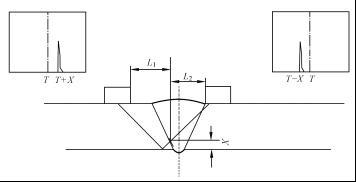

C.3.3 缺陷位置参数测定

C.3.3.1 缺陷的深度

其反射波均出现在相当于半路距声程位置,在荧光屏直接读出缺陷的深度。

C.3.3.2 缺陷指示长度的测定

缺陷指示长度采用5.4.5.3.2 a)的测定方法进行测定。

C.4 缺陷评定

反射波幅达到或超过荧光屏满幅高度40%时,判定为未熔合或裂纹。

管道焊接接头超声波检验技术规程附 录 D

(规范性附录)

距离—波幅(DAC)曲线的制作

D.1 试块

a) 采用GB 11345—1989附录B的RB系列对比试块或其他等效形式试块绘制DAC曲线。

b) R小于W2/4时,应采用检验面曲率与工件检验面曲率相同或相近的对比试块。

D.2 绘制步骤

DAC曲线可绘制在坐标纸上(称DAC曲线),亦可直接绘制在荧光屏前透明的刻度板上(称DAC曲线板)。

D.2.1 DAC曲线的绘制步骤如下:

a) 将测试范围调整到检验使用的最大探测范围,并按深度、水平或声程法调整时基线扫描比例;

b)根据工件厚度和曲率选择合适的对比试块,选取试块上孔深与检验深度相同或接近的横孔为第一基准孔,将探头置于试块检验面声束指向该孔,调节探头位置找到横孔的最高反射波;

c)调节“增益”或“衰减器”,使该反射波幅为荧光屏上某一高度(例如满幅的40%),该波高即为“基准波高”,此时,灵敏度余量为10dB;

d)调节衰减器,依次探测其他横孔,并找到最大反射波高,分别记录各反射波的相对波幅值(dB);

e)以波幅(dB)为纵坐标,以探测距离(声程、深度或水平距离)为横坐标,将c、d记录数值描绘在坐标纸上;

f)将标记各点连成圆滑曲线,并延长到整个探测范围,最近探测点到探测距离0点间画水平线,该曲线即为DAC曲线的基准线;

g)依据表4规定的各线灵敏度,在基准线下分别绘出判废线、定量线、评定线, 标记波幅的分区;

h)为便于现场检验校验灵敏度,在测试上述数据的同时,可对现场使用的便携试块上的某一参考反射体进行同样测量,记录其反射波位置和反射波幅(dB),并标记在DAC曲线图上。

D.2.2 DAC曲线板的绘制步骤如下:

a) 同D.2.1条a)。

b)依据工件厚度和曲率选择合适的对比试块,在试块上所有孔深小于等于探测深度的孔中,选取能产生最大反射波幅的横孔为第一基准孔。

c)调节“增益”使该孔的反射波为荧光屏满幅高度的80%,将其峰值标记在荧光屏前辅助面板上。依次探测其他横孔,并找到最大反射波高,分别将峰值点标记在辅助面板上。如果做分段绘制,可调节衰减器分段绘制曲线。

d) 将各标记点连成圆滑曲线,并延伸到整个探测范围,该曲线即为DAC曲线基准线。

e) 依据表4规定的灵敏度,分别绘出定量线、评定线和判废线。

f)在做上述测试的同时,可对现场使用的便携式试块上的某一参考反射体做同样测量,并将其反射波位置和峰值标记在曲线板上,以便现场进行灵敏度校验。

管道焊接接头超声波检验技术规程附 录 E

(规范性附录)

补偿量测量

E.1 试块

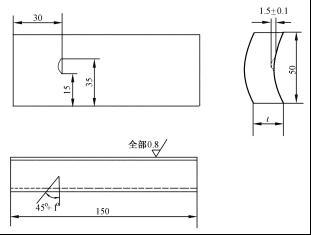

E.1.1 制作与被探管道的材质、规格及表面粗糙度相同的试块(见图E.1)。

图E.1 补偿量测定试块

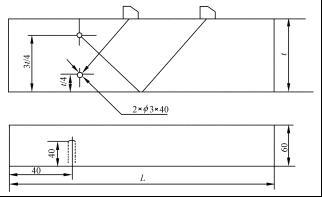

E.1.2 在试块上钻 Φ3mm×40mm横孔,当管壁厚度小于或等于25mm时,钻一个孔,距内壁t/2(见图E.1);当管壁厚度大于25mm时,钻两个孔,距内壁分别为t/4和3t/4(见图E.2)。

图E.2 补偿量测定试块

E.2 测量方法

E.2.1 以所用的仪器和探头在RB系列对比试块上测绘出距离—波幅曲线。

E.2.2 相同的仪器和探头,在相同的起始灵敏度条件下探测试块上 Φ3mm×40mm横孔,直射波探下孔,一次反射波探上孔(图E.2)。

注:尺寸公差±0.1,各边垂直度不大于0.1,表面粗糙度不大于6.3μm,标准孔加工面的平行度不大于0.05。

如试块只有一个孔,均探同一横孔(图E.1);将波幅调至规定的高度,然后读取衰减器的分贝数N。

E.2.3 在距离—波幅曲线上查出同距离的分贝数N′,则综合补偿量ΔN由下式决定

ΔN=N-N′(dB)

管道焊接接头超声波检验技术规程附 录 F

(资料性附录)

反射回波分析

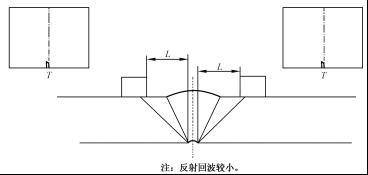

F.1 符合要求的焊缝根部

注:反射回波较小。

图F.2 根部内凹

图F.3 焊瘤

图F.4 根部未焊透

图F.5 焊缝根部中心线裂纹

图F.6 焊缝边缘未熔合

注:探头前后左右移动时反射波交替上升。

图F.7 密集缺陷

图F.8 错边

注:两侧同时探测水平定位在焊缝中心远离探头一侧为伪缺陷。

图F.9 伪缺陷

图F.10 根部咬边

管道焊接接头超声波检验技术规程附 录 G

(规范性附录)

小径管焊接接头超声波检验专用试块DL-1

小径管焊接接头超声波检验专用试块,如图G.1所示。试块一套共5块,其适用范围如表G.1所示,其材质、表面状态要求同4.6条的要求。

表G.1 专用试块的适用范围

|

试块编号 |

R1 |

适用管径 |

R2 |

适用管径 |

|

1 |

16mm |

32mm~35mm |

17.5mm |

35mm~38mm |

|

2 |

19mm |

38mm~41mm |

20.5mm |

41mm~44.5mm |

|

3 |

22.5mm |

44.5mm~48mm |

24mm |

48mm~60mm |

|

4 |

30mm |

60mm~76mm |

38mm |

76mm~79mm |

|

5 |

50mm |

90mm~133mm |

70mm |

133mm~159mm |

注:尺寸公差±0.1,各边垂直度不大于0.1,表面粗糙度不大于6.3μm,

标准孔加工面的平行度不大于0.05。

图G.1 小径管焊接接头超声波检验专用试块

管道焊接接头超声波检验技术规程附 录 H

(规范性附录)

探头修磨的方法和要求

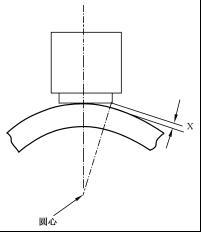

当检验管子的外径小于159mm时,要求探头接触面符合管子表面的弧度。

在加工该探头的表面时,须注意以下几点:

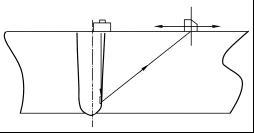

a) 探头上的波束发射区域必须与管子贴合(见图H.1)。

图H.1 探头接触面边缘与管子外表面的间隙示意图

b) 探头与管子接触部位的边缘其间隙(X)不应大于0.5mm(见图H.1)。

c) 修磨时不能过度地磨损探头的接触面。

d) 对于修磨量大的探头建议粘上一层底板(3mm厚,与探头楔块相同材质的板材), 用树脂粘合剂粘结,然后修磨板材使之与管于弧度相符。

e) 须仔细粘结,使底板粘结于探头上,粘合层中不得留有汽泡。

f) 在粘加底板并修磨至与管子弧度相符合后,探头须满足以下要求:

——探头中心轴线与波束的轴线相吻合;

——波束角度须在规定的公差内;

——探头的灵敏度由于粘加底板和修磨而受到的影响不应大于2dB;

——当扫查灵敏度一定时,在起始的脉冲信号之后,由底板产生的虚假回波不应大于满屏的10%。

管道焊接接头超声波检验技术规程附 录 I

(规范性附录)

中小径薄壁管探头参数及性能的测定

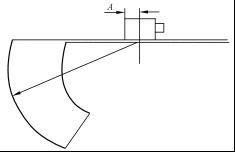

I.1 探头前沿(声束入射点)测定

将探头置于试块DL-1上图I.1所示位置,找出R50(R30)圆弧面回波的最高点,此时探头上与DL-1型试块侧面“0”点对应的点,即为探头入射点。入射点到探头前端的距离“A”即为前沿距离。

图I.1 探头前沿 (声束入射点)测定示意图

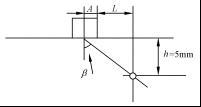

I.2 探头折射角测定

利用DL-1型试块上,深度h=5mm的 Φ1mm通孔进行测定,将探头试块上如图I.2位置,找出h=5mm, Φ1mm通孔最大回波,测量探头前端至 Φ1mm通孔距离L,则探头折射角

β=arctg[(L+A)/5]

图I.2 探头折射角测定示意图

I.3 始杂波占宽测定

在DL-1试块上深度h=5mm, Φ1mm通孔,最大反射波高达到荧光屏满刻度80%时,增益10dB后的始杂波宽度。

I.4 分辨力测定

将探头置于DL-1试块上探测 Φ6、 Φ10两同心孔,见图I.3,使两孔的反射波高度相同,并调至垂直刻度的40%,记下此时的衰减器的读数D1;然后调节衰减器使 Φ6、 Φ10两孔反射波之间的波谷上升到原波峰高度,记下衰减器的读数D2,则分辨力X为

X=D1-D2 (dB)

图I.3 分辨力测定示意图

管道焊接接头超声波检验技术规程附 录 J

(规范性附录)

中小径薄壁管时基线扫描的调节

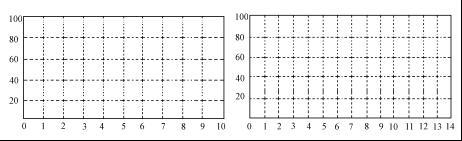

采用模拟式的A型脉冲反射式超声波探伤仪时,推荐用图J.1专用面板。

图J.1 时基线扫描的调节专用面板

利用DL-1标定试块调节时基线扫描方法如下:

a) 将专用面板置于仪器监视屏前(或利用原面板)。

b) 选择与被检验管子外径相适合的对比试块。

c) 将符合6.2.5条规定的探头置于DL-1试块合适的位置,根据被检验管子的厚度选择两个不同深度的 Φ1mm通孔,按深度一定比例调节时基线。保证检验时一次反射波的标记点在荧光屏时基线刻度的1/2以后,同时在屏幕上绘制DAC曲线。

阅读本文的用户还对以下文章感兴趣:

GB/T 5193 85钛及钛合金加工产品超声波探伤方法标准

GB11343 89接触式超声斜射探伤方法

管道焊接接头超声波检验技术规程DL/T 820—2002

下一篇:没有了